25

2022

-

07

История развития материалов и термообработки валков

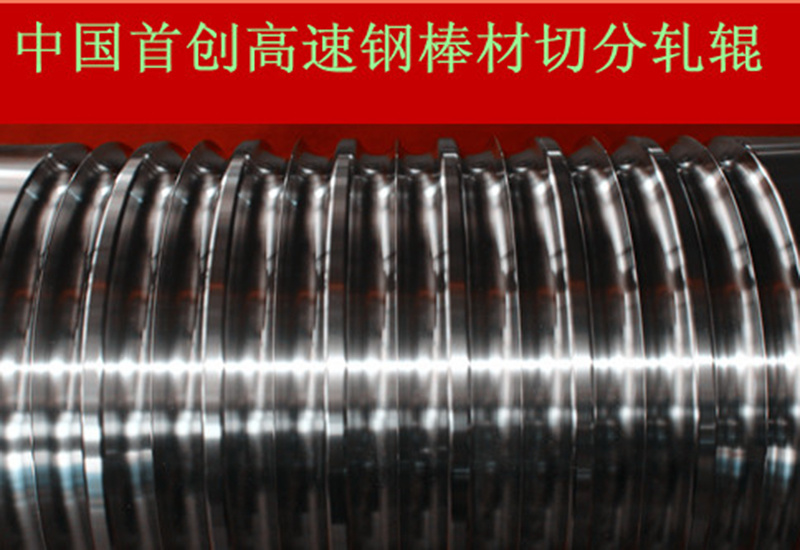

Вальцы Срок службы валков в основном зависит от их внутренних характеристик и рабочих напряжений, к внутренним характеристикам относятся прочность и твердость. Для обеспечения достаточной прочности валков необходимо учитывать материал валков. Твердость обычно относится к твердости рабочей поверхности валков, она определяет износостойкость валков и в определенной степени определяет срок их службы, разумный выбор материалов и термообработка могут удовлетворить требования к твердости валков. Ниже мы рассмотрим развитие материалов и технологий термообработки валков.

Многие не знают, что холоднокатаные валки испытывают большое давление прокатки во время работы, сварные швы, включения, трещины по краям заготовок легко приводят к мгновенному повышению температуры, что приводит к растрескиванию рабочих валков, прилипанию и даже к отслаиванию и выходу из строя из-за сильного теплового удара. Поэтому холоднокатаные валки должны обладать способностью противостоять растрескиванию и отслаиванию, вызванному изгибными, крутильными и сдвиговыми напряжениями, а также должны обладать высокой износостойкостью, контактной усталостной прочностью, вязкостью разрушения и ударной прочностью при тепловом ударе.

Поэтому, начиная с конца 1970-х - середины 1980-х годов, в стране и за рубежом начали использовать холоднокатаные рабочие валки из стали с содержанием хрома 3% ~ 5%. Но все эти стали являются высокоуглеродистыми высоколегированными материалами, обладающими хорошей твердостью и износостойкостью, но закаленная поверхность валков имеет высокую хрупкость, короткий срок службы контактной усталости и нестабильное качество. Для повышения глубины закаленного слоя и срока службы контактной усталости, снижения хрупкости закаленного слоя и чувствительности к перегреву, удовлетворения дальнейших требований к механическим и эксплуатационным свойствам холоднокатаных рабочих валков, начиная с середины 1980-х годов за рубежом Вальцы производители оптимизировали химический состав стали для холоднокатаных валков с 5% Cr, в основном путем добавления молибдена и ванадия или титана и никеля в сталь с 5% Cr. В валках из стали с 5% Cr с добавлением около 0,1% титана титан в виде TiCN мелко диспергируется в матрице. После износа TiCN отслаивается, на поверхности валка образуются царапины, что приводит к образованию умеренной шероховатости. В реальной эксплуатации листопрокатного стана эффективно используется преимущество низкой шероховатости при уменьшении давления, что позволяет осуществлять высокоскоростную прокатку с самого начала прокатки.

В будущем направление развития холоднокатаных валков будет заключаться в дальнейшем повышении прочности, твердости и глубины закаленного слоя при обеспечении определенной вязкости. В крупных холоднокатаных рабочих валках обычно используется улучшенная сталь с 5% Cr, содержащая ванадий, молибден и никель. Для повышения закаливаемости содержание Cr будет дополнительно увеличено. Например, кованая сталь с содержанием Cr 8% ~ 10% и выше уже используется в реальном производстве, но увеличение содержания Cr приводит к низкой вязкости. Поэтому необходимо обеспечить надлежащий баланс содержания C и Cr и проводить закалку при более низкой температуре для достижения необходимой твердости холоднокатаных валков, что позволит уменьшить разрушение валков и их чувствительность к разрушению. Кроме того, с дальнейшим совершенствованием технологии ковки высокохромистые стальные рабочие валки будут более широко применяться в крупных непрерывных прокатных станах. Сталь с 5% Cr и ее модифицированная ванадием сталь широко используется в крупных поковок опорных валков, высокохромистые крупные кованые опорные валки уже введены в эксплуатацию.

В общем, разумный выбор материалов и соответствующая термообработка могут значительно сэкономить Вальцы материалы, снизить затраты на производство проката, повысить качество и производительность валков.

валковый прокат

Предыдущая страница

Следующая страница

Предыдущая страница

Следующая страница

Профессионализм — залог доверия

2024-06-06